-

-

Menara 165 Lantai 4, Jl. TB Simatupang Kav 1, Kota Jakarta

-

Panduan Praktis Instalasi Instrumen Berdasarkan Standar ISA-TR84.00.04

Pernahkah Anda berpikir betapa krusialnya pemasangan alat ukur atau kontrol di pabrik? Salah pasang sedikit saja, dampaknya bisa runyam. Untungnya, ada panduan seperti standar ISA yang jadi pegangan. Yuk, kita kupas tuntas langkah praktis instalasi instrumen industri mengacu pada ISA, khususnya panduan teknis ISA-TR84.00.04, biar kerjaan makin mantap dan aman!

Kenapa Standar ISA Penting dalam Instalasi Instrumen?

Standar dalam dunia industri itu ibarat kompas, penunjuk arah agar semua berjalan sesuai jalur yang aman dan efisien. Tanpa standar, setiap orang bisa punya cara pasang sendiri-sendiri, yang belum tentu benar dan malah bisa membahayakan. Standar ISA (International Society of Automation) hadir sebagai acuan global yang diakui luas, memastikan bahwa setiap langkah instalasi instrumen dilakukan dengan metode terbaik yang sudah teruji.

Apa Peran ISA-TR84.00.04 dalam Safety Instrumented System (SIS)?

Dalam industri proses, terutama yang berisiko tinggi seperti kimia, minyak dan gas, atau pembangkit listrik, ada sistem khusus yang bertugas sebagai garda terakhir pengaman, namanya Safety Instrumented System atau SIS. Sistem ini dirancang untuk membawa proses ke kondisi aman secara otomatis jika terjadi kondisi abnormal yang berbahaya. Nah, ISA-TR84.00.04 ini bukan standar utama yang berdiri sendiri, melainkan sebuah Technical Report (TR) yang memberikan panduan praktis dan contoh bagaimana menerapkan standar utama SIS, yaitu ANSI/ISA-61511 (yang diadopsi dari IEC 61511).

Bagi Anda para teknisi dan insinyur instrumentasi, TR ini seperti buku resepnya. Ia menjelaskan 'bagaimana caranya' menerapkan persyaratan-persyaratan yang mungkin terasa abstrak di standar utama, mulai dari desain awal, instalasi, hingga pengujian SIS. Memahami TR ini membantu memastikan SIS yang Anda pasang benar-benar bisa diandalkan saat dibutuhkan, menjaga keselamatan fungsional pabrik.

Potensi Dampak Fatal Akibat Meremehkan Standar Instalasi

Anggap remeh standar instalasi? Jangan coba-coba. Mengabaikan panduan seperti ISA-TR84.00.04 bisa berakibat fatal. Bayangkan sensor tekanan yang salah pasang tidak mendeteksi lonjakan tekanan berbahaya, atau katup pengaman gagal menutup karena instalasi aktuatornya keliru. Kecelakaan kerja, kerusakan peralatan parah, hingga pencemaran lingkungan bisa terjadi. Selain korban jiwa dan kerusakan fisik, kerugian finansialnya juga luar biasa besar. Downtime produksi yang lama, biaya perbaikan, potensi tuntutan hukum, dan rusaknya reputasi perusahaan adalah konsekuensi nyata.

Kepatuhan terhadap standar ISA bukan sekadar formalitas, tapi investasi vital untuk melindungi nyawa manusia, aset perusahaan, dan kelangsungan bisnis itu sendiri. Ini adalah fondasi dari operasi industri yang aman dan efisien.

Tahap Perencanaan Sebagai Fondasi Instalasi Instrumen yang Sukses

Instalasi instrumen yang andal tidak terjadi begitu saja. Semuanya dimulai dari perencanaan yang matang. Tahap ini adalah fondasi yang akan menentukan apakah sistem pengukuran dan kontrol Anda akan berfungsi optimal atau malah jadi sumber masalah. Mengabaikan perencanaan sama saja seperti membangun rumah tanpa pondasi yang kuat.

Analisis Kebutuhan dan Spesifikasi Instrumen Sesuai Proses

Langkah paling awal adalah benar-benar memahami proses industri yang akan dipasangi instrumen. Apa sih yang sebenarnya perlu diukur atau dikontrol? Apakah itu suhu, tekanan, aliran, level, pH, atau parameter lainnya? Seberapa akurat pengukuran yang dibutuhkan? Pertanyaan-pertanyaan ini harus terjawab tuntas. Setelah itu, barulah kita bisa menentukan spesifikasi teknis instrumen yang diperlukan. Ini mencakup rentang pengukuran (range), tingkat akurasi dan presisi, material bodi dan sensor yang tahan terhadap fluida proses, jenis sinyal output (misalnya 4-20 mA HART, Fieldbus), hingga kebutuhan catu daya.

Proses ini seringkali terkait erat dengan analisis risiko awal, seperti studi HAZOP (Hazard and Operability), yang membantu mengidentifikasi potensi bahaya dan kebutuhan instrumen keselamatan (bagian dari SIS).

Pertimbangan Teknis dan Lingkungan dalam Memilih Instrumen yang Tepat

Setelah spesifikasi jelas, saatnya memilih 'senjata' yang tepat. Banyak pasar yang menawarkan berbagai jenis dan merek instrumen. Pemilihan produk instrumen pun tidak boleh asal murah atau asal ada, semuanya harus melalui pertimbangan, termasuk jenis teknologi sensor apa yang paling sesuai untuk aplikasi Anda. Misalnya, untuk mengukur aliran, apakah lebih cocok pakai orifice plate, magnetic flowmeter, atau ultrasonic? Pertimbangkan juga kompatibilitas instrumen dengan sistem kontrol yang ada (DCS/PLC). Yang tak kalah penting adalah kondisi lingkungan tempat instrumen akan dipasang. Apakah area tersebut panas, berdebu, lembab, korosif, atau bahkan berpotensi terjadi ledakan (hazardous area)? Instrumen harus dipilih yang tahan banting sesuai kondisi operasinya.

Jangan lupakan pentingnya sertifikasi, terutama jika instrumen akan dipasang di area berbahaya. Sertifikasi seperti ATEX atau IECEx menunjukkan bahwa instrumen telah diuji dan aman digunakan di lingkungan tersebut.

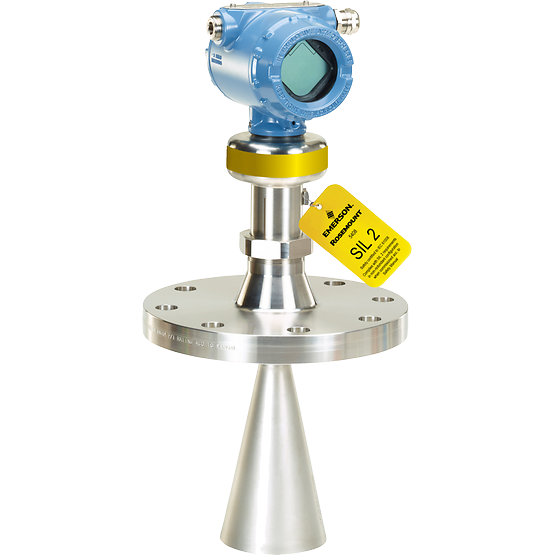

Desain Awal Sistem Keselamatan (SIS Design) Berbasis Risiko

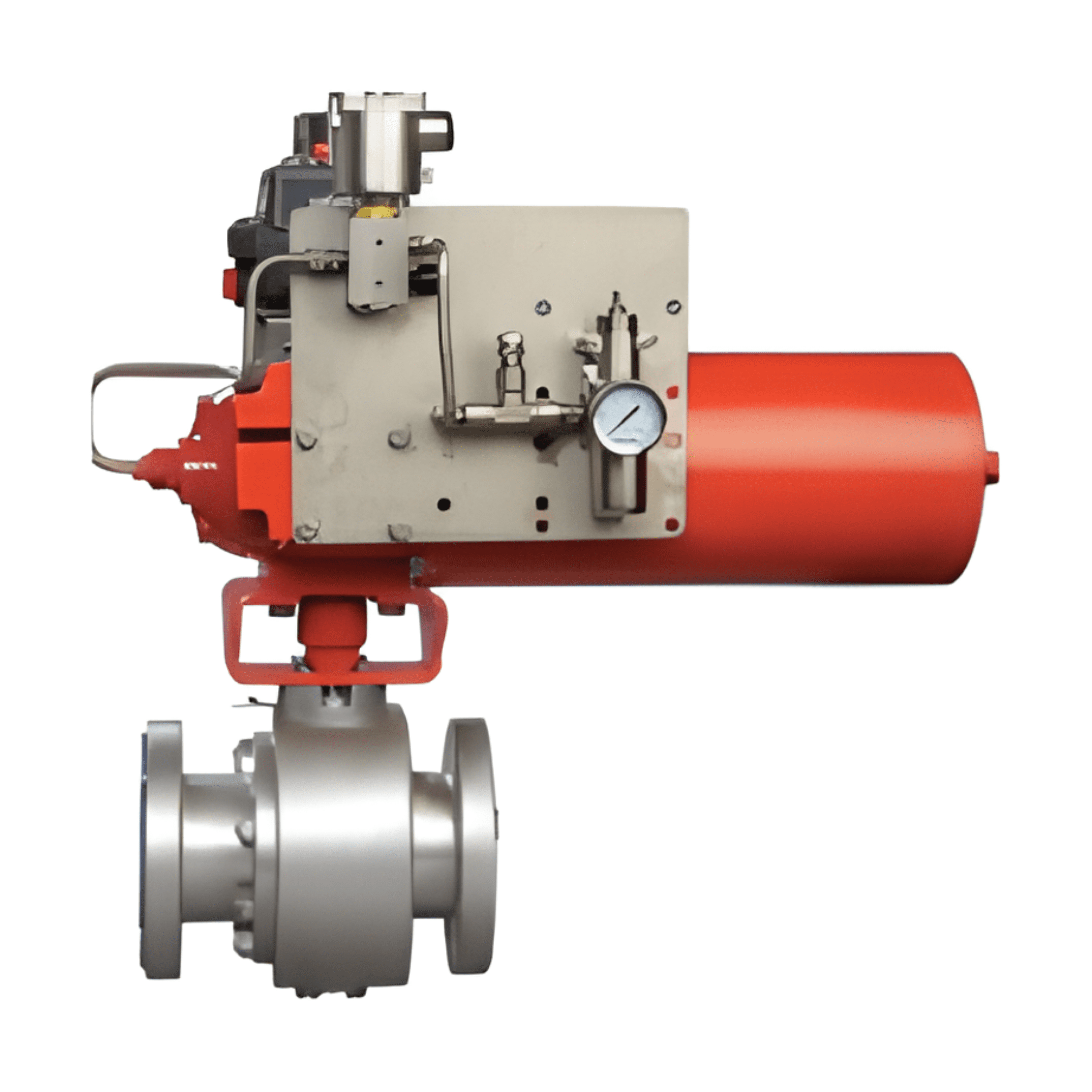

Jika instalasi ini melibatkan Safety Instrumented System (SIS), perencanaan menjadi lebih krusial lagi. Desain SIS harus selalu berbasis pada analisis risiko yang komprehensif. Ini adalah bagian dari apa yang disebut Siklus Hidup SIS (SIS Lifecycle), sebuah kerangka kerja yang diatur dalam standar ISA/IEC 61511. Hasil analisis risiko, yang mengidentifikasi potensi bahaya dan tingkat risiko yang dapat diterima, akan diterjemahkan menjadi persyaratan fungsional untuk SIS. Salah satu output penting dari tahap ini adalah penentuan Safety Integrity Level (SIL) yang dibutuhkan untuk setiap fungsi keselamatan (Safety Instrumented Function - SIF). SIL (biasanya SIL 1, 2, atau 3 untuk industri proses) menunjukkan tingkat pengurangan risiko yang harus dicapai oleh fungsi keselamatan tersebut. Desain awal SIS, termasuk pemilihan sensor, logic solver (safety PLC), dan elemen final (seperti katup pengaman), harus mampu memenuhi target SIL yang telah ditetapkan. Perencanaan yang cermat di tahap ini memastikan SIS dirancang secara efektif untuk mencegah atau memitigasi konsekuensi dari kejadian berbahaya.

Detail Proses Instalasi Fisik Instrumen Industri

Perencanaan sudah mantap, instrumen sudah dipilih. Sekarang saatnya turun ke lapangan untuk instalasi fisik. Di tahap inilah detail-detail kecil seringkali menentukan apakah instrumen akan bekerja dengan andal atau tidak. Kesalahan pemasangan sekecil apapun bisa berujung pada pengukuran yang tidak akurat atau bahkan kegagalan fungsi.

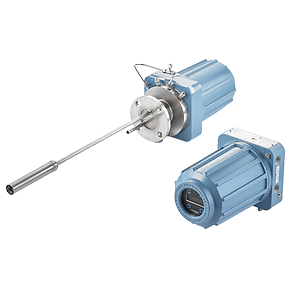

Praktik Terbaik Pemasangan Sensor dan Transduser

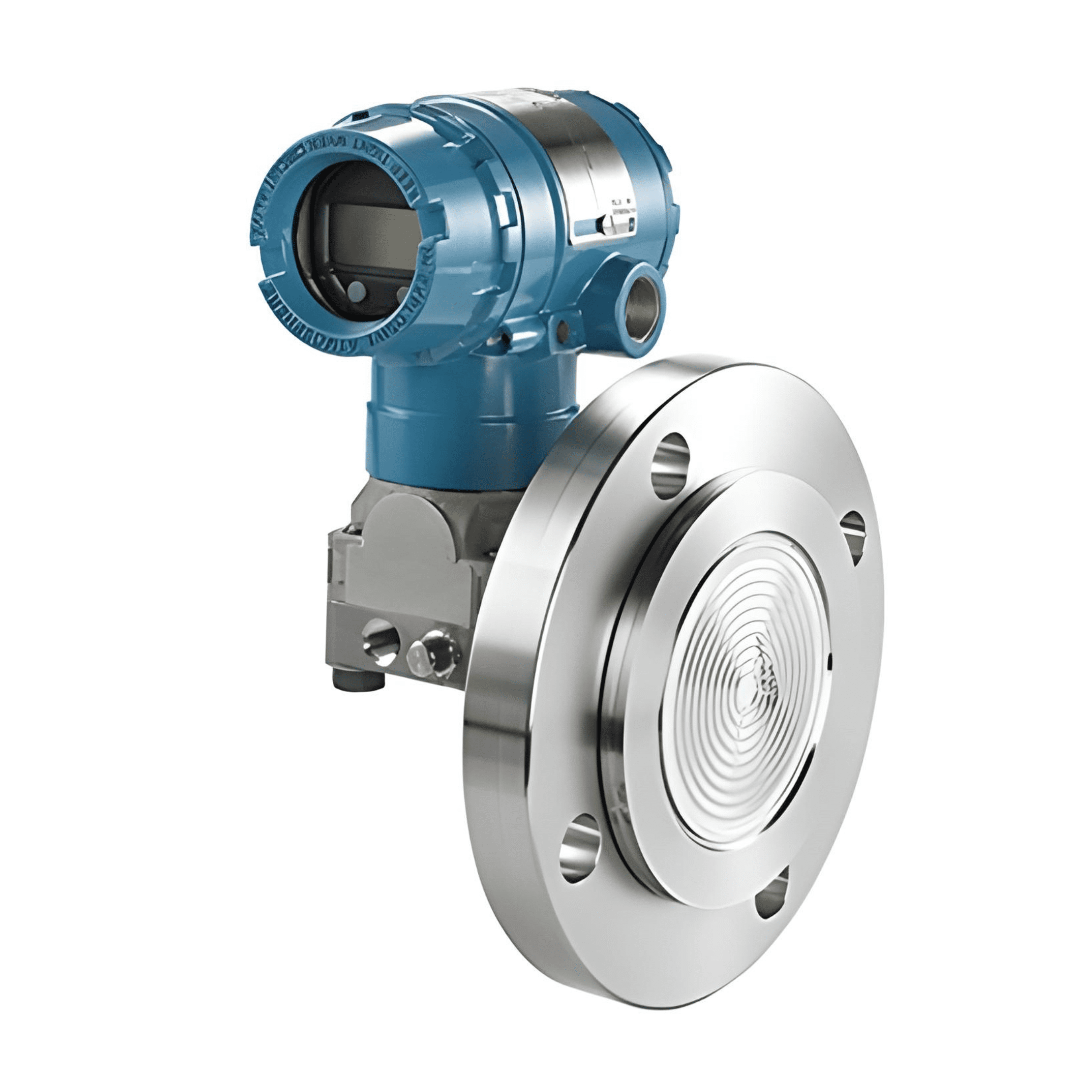

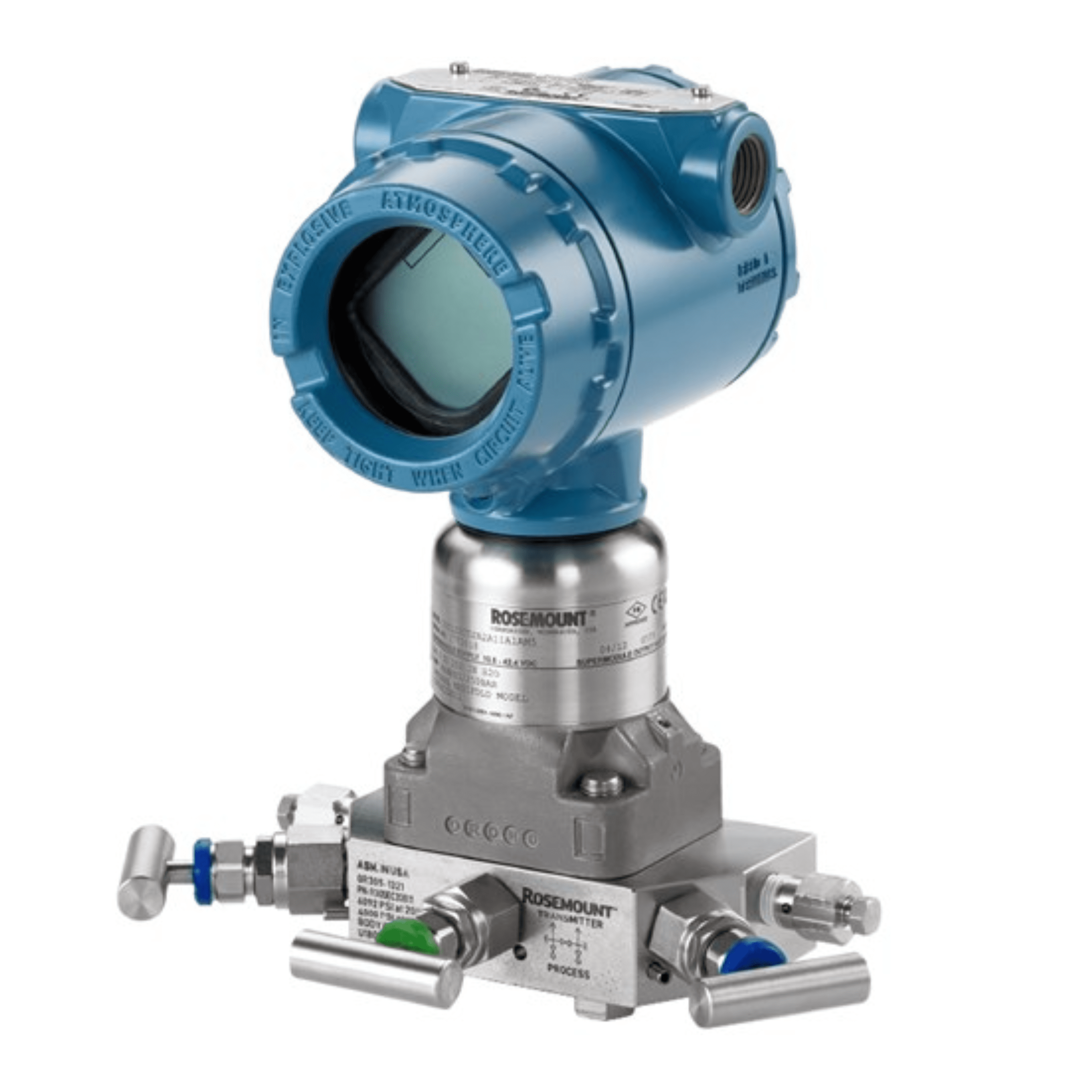

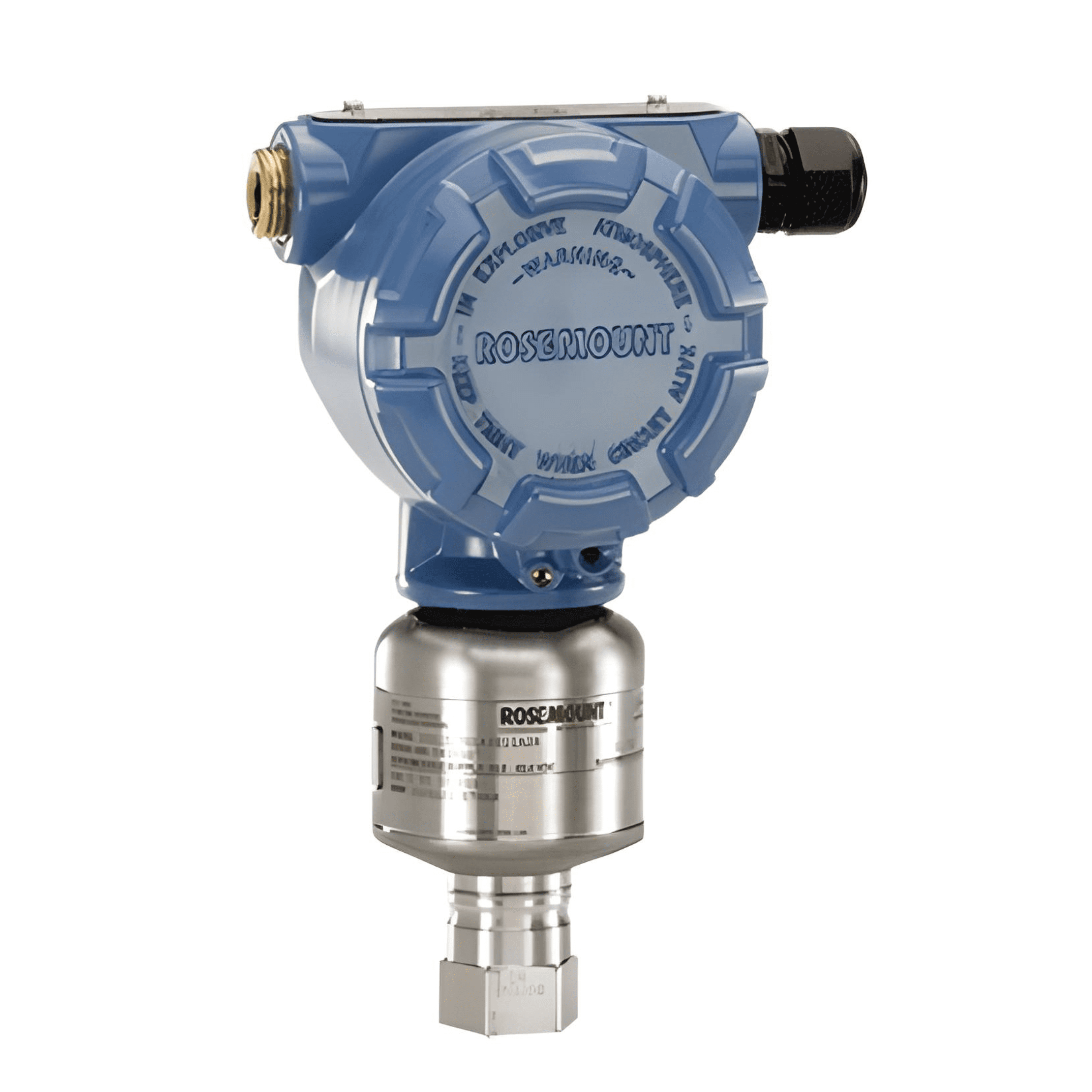

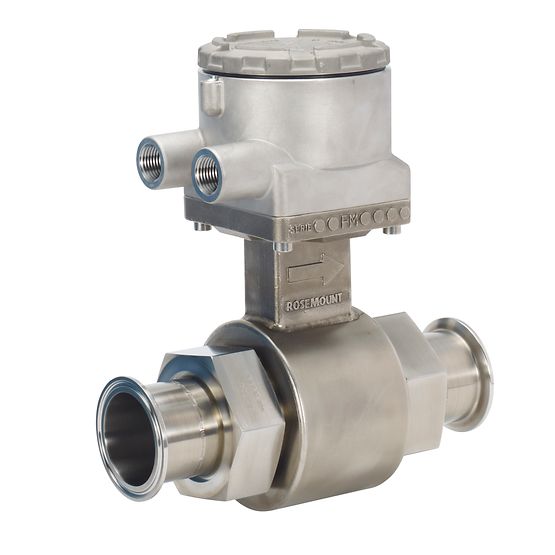

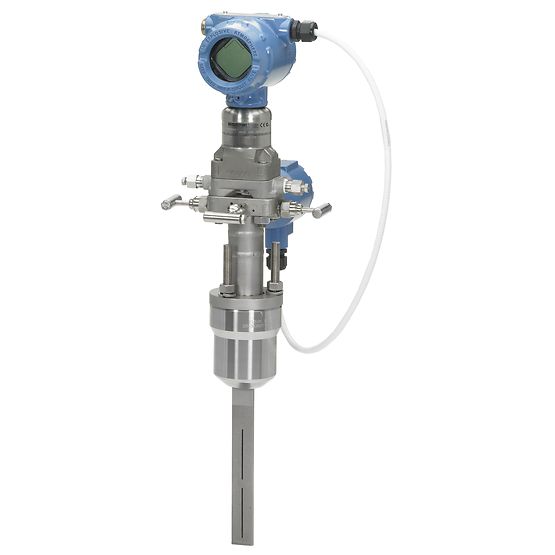

Pemasangan sensor dan transduser adalah jantung dari instalasi instrumen. Lokasi pemasangan harus dipilih dengan cermat agar sensor benar-benar menangkap kondisi proses yang representatif. Misalnya, sensor suhu harus terendam cukup dalam di aliran fluida, sementara sensor aliran mungkin memerlukan pipa lurus dengan panjang tertentu sebelum dan sesudahnya (straight run) untuk akurasi maksimal. Teknik mounting juga krusial; apakah dipasang langsung ke pipa, menggunakan thermowell, atau memerlukan braket khusus? Orientasi pemasangan juga bisa berpengaruh, terutama untuk beberapa jenis flowmeter atau level transmitter.

Jangan lupakan perlindungan fisik. Sensor yang terekspos getaran berlebih, suhu ekstrem, atau benturan fisik jelas tidak akan awet. Gunakan pelindung atau dudukan yang sesuai. Setiap jenis instrumen, baik itu pengukur tekanan (pressure transmitter), suhu (temperature element), aliran (flow meter), atau level, memiliki pertimbangan pemasangan spesifik yang harus diikuti sesuai manual pabrikan dan standar praktik terbaik.

Pengkabelan dan Koneksi: Menghindari Interferensi dan Kesalahan

Setelah sensor terpasang, sinyalnya perlu dikirim ke ruang kontrol atau panel terdekat. Di sinilah kualitas pengkabelan dan koneksi menjadi sangat penting. Gunakan jenis kabel yang sesuai dengan spesifikasi sinyal (misalnya, kabel twisted pair shielded untuk sinyal analog 4-20 mA) dan kondisi lingkungan. Routing kabel harus direncanakan agar terpisah dari kabel power tegangan tinggi untuk menghindari induksi noise.

Praktik grounding yang benar adalah wajib untuk mencegah loop tanah (ground loop) dan melindungi dari gangguan listrik. Teknik terminasi kabel di terminal blok, baik di sisi field instrument maupun di panel kontrol, harus rapi dan kuat. Koneksi yang kendor atau salah bisa menyebabkan sinyal hilang atau tidak stabil. Perhatian khusus perlu diberikan untuk mencegah interferensi elektromagnetik (EMI), terutama di lingkungan industri yang penuh dengan motor besar, VFD, atau peralatan radio frekuensi. Penggunaan conduit logam, shielding kabel yang benar, dan grounding yang tepat adalah kunci utama.

Pemasangan Panel Kontrol dan Integrasi Sistem

Panel kontrol adalah pusat syaraf tempat kabel-kabel dari berbagai instrumen berkumpul dan terhubung ke sistem kontrol (seperti DCS - Distributed Control System atau PLC - Programmable Logic Controller). Layout komponen di dalam panel harus dirancang agar efisien, mudah diakses untuk pemeliharaan, dan memperhatikan manajemen panas. Pemisahan antara terminal sinyal instrumen, power supply, dan komponen kontrol lainnya penting untuk mencegah interferensi.

Integrasi instrumen dengan sistem kontrol melibatkan konfigurasi input/output (I/O) di PLC/DCS agar sinyal dari instrumen dapat dibaca dan diproses dengan benar. Pastikan juga catu daya (power supply) untuk instrumen dan panel kontrol stabil, andal, dan idealnya dilengkapi dengan sistem backup (seperti UPS) untuk mencegah kehilangan data atau fungsi saat terjadi gangguan listrik.

Selalu Pastikan Instrumen Bekerja dengan Optimal

Ketika peralatan instrumen sudah terpasang, kabel sudah tersambung. Apakah pekerjaan selesai? Belum tentu. Tahap berikutnya adalah memastikan bahwa semua yang terpasang benar-benar berfungsi sesuai harapan. Inilah tahap verifikasi dan validasi, langkah krusial untuk menjamin akurasi pengukuran dan keandalan fungsi kontrol, terutama untuk Safety Instrumented System (SIS).

Prosedur Loop Check dan Pengujian Fungsional Awal

Sebelum sistem dioperasikan penuh (commissioning), setiap jalur sinyal dari sensor di lapangan hingga tampilan di ruang kontrol (Human-Machine Interface - HMI) atau aktuator akhir harus diperiksa. Hal ini disebut loop check. Tujuannya adalah memverifikasi kontinuitas kabel, kebenaran koneksi, dan respons dasar dari setiap komponen dalam satu loop pengukuran atau kontrol. Misalnya, dengan memberikan sinyal simulasi di transmitter (misal 4 mA, 12 mA, 20 mA), kita pastikan nilai yang terbaca di HMI sesuai.

Untuk loop control, kita cek apakah sinyal output dari kontroler benar-benar menggerakkan katup kontrol (control valve) sesuai perintah. Pengujian fungsional awal ini membantu mendeteksi kesalahan instalasi atau konfigurasi sebelum berlanjut ke tahap yang lebih kompleks.

Kunci Akurasi Pengukuran dan Kontrol Instrumentasi di Tempatnya

Verifikasi saja tidak cukup, akurasi juga penting. Di sinilah kalibrasi berperan. Kalibrasi adalah proses membandingkan hasil pengukuran instrumen dengan standar acuan yang diketahui akurasinya (traceable standard) dan melakukan penyesuaian (adjustment) jika diperlukan agar instrumen memberikan pembacaan yang akurat sesuai rentang kerjanya. Semua instrumen ukur, terutama yang kritis, wajib dikalibrasi sebelum digunakan pertama kali dan secara berkala sesudahnya. Ada standar dan prosedur spesifik untuk kalibrasi setiap jenis instrumen.

Hasil kalibrasi, termasuk data sebelum dan sesudah penyesuaian serta standar acuan yang digunakan, harus didokumentasikan dengan baik dalam sertifikat atau laporan kalibrasi. Tanpa kalibrasi yang benar, data pengukuran bisa salah, yang berakibat pada keputusan operasi yang keliru atau kinerja kontrol yang buruk.

Validasi Kinerja Safety Instrumented System (SIS Validation)

Untuk Safety Instrumented System (SIS), prosesnya lebih dari sekadar loop check dan kalibrasi biasa. Ada tahap khusus yang disebut validasi SIS. Tujuannya adalah untuk membuktikan secara objektif bahwa SIS yang terpasang benar-benar memenuhi semua persyaratan keselamatan fungsional yang telah ditetapkan dalam desain awal (Safety Requirements Specification - SRS). Validasi melibatkan pengujian menyeluruh terhadap setiap Safety Instrumented Function (SIF), mensimulasikan kondisi proses abnormal untuk memastikan sensor mendeteksi, logic solver memproses, dan elemen final (misalnya, katup trip) bereaksi sesuai desain dalam waktu respons yang ditentukan. Pengujian ini sering disebut proof testing dan harus mampu menunjukkan bahwa SIS dapat mencapai target Safety Integrity Level (SIL) yang disyaratkan. Validasi adalah bukti akhir bahwa sistem keselamatan siap melindungi pabrik saat kondisi berbahaya terjadi.

Dokumentasi dan Pemeliharaan Pasca-Instalasi

Proses instalasi selesai, sistem juga telah berjalan sebagaimana harusnya, tapi pekerjaan ini belum benar-benar usai. Dokumentasi yang lengkap dan program pemeliharaan yang terstruktur adalah kunci untuk menjaga keandalan instrumen dan sistem kontrol dalam jangka panjang.

Pentingnya Dokumentasi Lengkap: As-Built Drawing dan Manual

Dokumentasi adalah rekaman sejarah instalasi Anda. Tanpa dokumentasi yang akurat dan terkini, troubleshooting saat terjadi masalah akan menjadi mimpi buruk. Teknisi atau insinyur berikutnya tidak akan tahu bagaimana sistem terpasang. Jenis dokumen penting meliputi P&ID (Piping and Instrument Diagram) yang sudah diperbarui sesuai kondisi terpasang (as-built), diagram loop (loop diagrams) yang menunjukkan detail koneksi setiap instrumen, diagram pengkabelan (wiring diagrams), data spesifikasi instrumen (instrument data sheets), laporan kalibrasi, manual operasi dan pemeliharaan dari pabrikan, serta laporan validasi SIS jika ada. Dokumentasi ini sangat berharga tidak hanya untuk pemeliharaan dan perbaikan, tetapi juga saat merencanakan modifikasi atau ekspansi sistem di masa depan.

Jadwal Pemeliharaan Preventif Sesuai Rekomendasi ISA

Instrumen, seperti mesin lainnya, memerlukan perawatan agar tetap berfungsi optimal. Pemeliharaan preventif yang terjadwal jauh lebih baik daripada menunggu sampai instrumen rusak (reactive maintenance). Standar ISA dan rekomendasi pabrikan biasanya memberikan panduan mengenai jenis inspeksi dan pengujian rutin yang perlu dilakukan. Ini bisa berupa pemeriksaan visual, pembersihan, pengujian fungsi dasar, hingga kalibrasi ulang secara berkala.

Untuk SIS, ada kewajiban melakukan proof testing secara periodik (misalnya, setahun sekali atau sesuai perhitungan SIL) untuk memastikan fungsi keselamatannya tetap andal. Manajemen suku cadang yang baik juga penting agar komponen pengganti tersedia saat dibutuhkan, meminimalkan downtime.

Tips Tambahan dan Kesalahan Umum yang Harus Dihindari

Selain langkah-langkah standar, ada beberapa tips praktis dan hal-hal yang seringkali terlewat namun krusial dalam instalasi instrumen industri, terutama berdasarkan pengalaman di lapangan.

Mengatasi Tantangan Instalasi di Lingkungan Berbahaya

Memasang instrumen di area yang diklasifikasikan sebagai berbahaya (hazardous area), seperti area yang mengandung gas atau debu mudah terbakar (Class I/II/III), memerlukan perhatian ekstra. Standar keselamatan seperti NEC (National Electrical Code) di Amerika Utara atau ATEX di Eropa menetapkan persyaratan ketat. Pemilihan metode proteksi yang tepat sangat penting, apakah menggunakan peralatan yang dirancang tahan ledakan (explosion-proof/flameproof), aman secara intrinsik (intrinsically safe - IS) yang membatasi energi listrik ke tingkat aman, atau metode proteksi lainnya seperti purging/pressurization.

Pemasangan kabel, conduit seals, dan grounding harus mengikuti standar spesifik untuk area berbahaya guna mencegah percikan api yang bisa memicu ledakan. Memahami klasifikasi area dan memilih teknik proteksi yang sesuai adalah kunci instalasi yang aman di lingkungan ini.

Kesalahan Umum Saat Instalasi dan Cara Mencegahnya

Dari pengalaman, beberapa kesalahan sering berulang terjadi saat instalasi instrumen. Misalnya, salah memilih tipe instrumen yang tidak cocok dengan kondisi proses atau lingkungan. Grounding yang buruk atau tidak konsisten sering menjadi biang kerok masalah noise atau pembacaan yang tidak stabil. Kalibrasi yang dilakukan dengan prosedur atau standar acuan yang salah juga sering terjadi. Dokumentasi yang tidak lengkap atau tidak diupdate setelah modifikasi adalah masalah klasik. Kesalahan pemasangan fisik, seperti orientasi sensor yang salah atau lokasi tapping point yang tidak representatif, juga umum ditemukan.

Cara mencegahnya? Kuncinya adalah perencanaan yang teliti, pemahaman mendalam terhadap standar dan manual pabrikan, pelatihan personel yang memadai, supervisi yang ketat selama instalasi, dan proses verifikasi serta dokumentasi yang disiplin. Jangan pernah menganggap remeh detail kecil.

Nah, itulah panduan praktis langkah demi langkah instalasi instrumen industri sesuai standar ISA, dengan sedikit fokus pada ISA-TR84.00.04 untuk sistem keselamatan. Memang terlihat banyak tahapannya, tapi setiap langkah punya peran penting untuk memastikan sistem pengukuran dan kontrol Anda bekerja dengan andal, akurat, dan yang terpenting, aman. Menjadi seorang teknisi atau insinyur instrumentasi bukan sekadar memasang alat, tapi juga menjaga denyut nadi operasi industri tetap stabil dan aman. Punya pengalaman unik atau tantangan tersendiri saat melakukan instalasi instrumen di lapangan? Jangan ragu bagikan cerita Anda di kolom komentar di bawah, yuk kita diskusi

Solusi

Solusi Udara Instumen